本文目录导读:

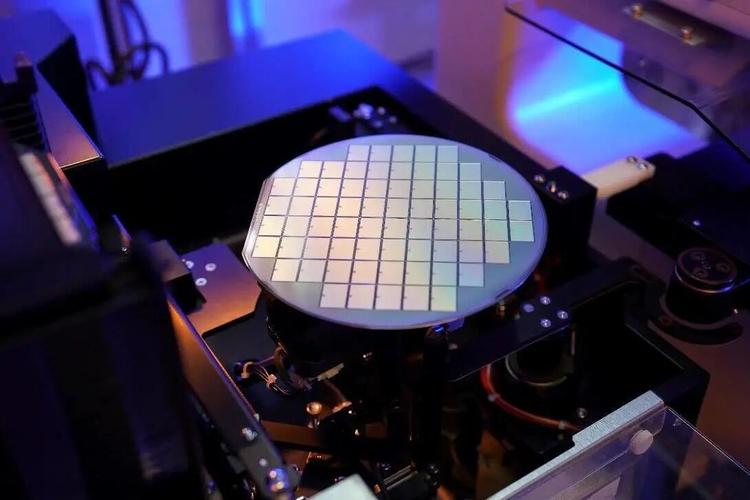

在当今科技飞速发展的时代,电子设备如手机、电脑等已深度融入我们生活的方方面面,而这一切的背后,都离不开一个关键且神秘的半导体制造设备——光刻机,它如同半导体制造领域的 “绣花针”,以其极高的精度和复杂的工艺,在微观世界里勾勒出电子元件的宏伟蓝图,是现代科技得以蓬勃发展的基石之一。

光刻机的工作原理

光刻机的工作原理基于光学投影技术,其核心任务是将掩模版上的精细图形精确地转移到硅片等基底材料的光刻胶涂层上,这一过程主要分为以下几个关键步骤:

1、底膜处理与涂胶:首先对硅片表面进行预处理,使其具备良好的附着性和平整度,随后,将具有高分辨率的光刻胶均匀地旋涂在硅片表面,形成一层薄薄的、对光敏感的材料层。

2、前烘:通过加热,使光刻胶中的溶剂挥发,增强光刻胶与基底的附着力,同时进一步提高光刻胶的耐磨性和耐腐蚀性,为后续曝光做好准备。

3、对准与曝光:这是光刻工艺的核心环节,将制作好的掩模版(包含芯片设计图案的模板)精确地放置在光刻机的特定位置,并与硅片上的光刻胶层进行高精度对准,利用光源发出的特定波长的光(如紫外光、深紫外光甚至极紫外光),透过掩模版的透明部分照射到光刻胶上,使受光照部分的光刻胶发生化学变化,曝光方式分为接触式曝光、接近式曝光和投影式曝光三种,接触式曝光中掩模版直接与光刻胶接触;接近式曝光则在两者之间保留微小间隙;投影式曝光通过复杂的光学系统将掩模版图案缩小并投影到光刻胶上,具有更高的生产效率和精度。

4、显影:曝光后的硅片放入显影液中,未曝光的光刻胶部分被溶解去除,而曝光部分因化学性质改变得以保留,从而在硅片上呈现出与掩模版图案相同的图形,显影过程需要严格控制时间、温度和显影液浓度等因素,以确保图形的准确性和清晰度。

5、坚膜烘焙:显影后的硅片进行加热烘焙,进一步固化光刻胶图形,提高其抗蚀性和稳定性,为后续的刻蚀等工艺步骤提供可靠的掩膜。

6、显影检查:最后对光刻后的硅片进行全面检查,确保图形完整、尺寸准确、边缘整齐,如有缺陷或不符合要求的图形,需进行修复或返工处理。

光刻机的主要性能指标

1、分辨率:分辨率是对光刻工艺加工可以达到的最细线条的描述,通常用可达到的最小特征尺寸来描述,它直接影响芯片的集成度和性能,分辨率越高,能够在同样尺寸的芯片上集成更多的晶体管,从而提高芯片的计算能力和功能复杂性,目前,先进的光刻机分辨率已经能够达到纳米级别,例如极紫外光刻机可实现 7 纳米甚至更小的特征尺寸。

2、套刻精度:套刻精度是指多次曝光之间图案的对准精度,在芯片制造过程中,往往需要经过多次光刻步骤来构建复杂的电路结构,每次光刻都需要与之前的图案精确对准,如果套刻精度不高,会导致图案错位,影响芯片的性能和良率,在一些高性能处理器的生产中,套刻精度要求达到几个纳米以内,以确保各层电路之间的精确连接。

3、生产力:生产力体现了光刻机的工作效率,通常以每小时能生产多少片晶圆来衡量,较高的生产力可以降低芯片制造的成本,提高企业的市场竞争力,为了提高生产力,光刻机制造商不断研发创新技术,如优化自动化流程、提高曝光速度、减少设备故障时间等。

光刻机的发展历程

1、第一代光刻机(接触式光刻):早期的光刻机采用接触式光刻技术,掩模版直接与涂有光刻胶的硅片接触,这种方式虽然简单直接,但掩模版容易受到损伤,且光刻胶污染问题严重,导致掩模版寿命短、图形质量差,不过,它在半导体工业的起步阶段发挥了重要作用,为后来更先进的光刻技术奠定了基础。

2、第二代光刻机(接近式光刻):为了解决接触式光刻的问题,接近式光刻应运而生,它让掩模版与硅片保持一定的间隙(通常为几微米至几十微米),避免了直接接触带来的损伤和污染,接近式光刻显著提高了掩模版的寿命和图形的质量,使得半导体制造能够迈向更高精度的领域。

3、第三代光刻机(投影式光刻):投影式光刻技术的出现是光刻机发展史上的一次重大革命,它类似于照相机的原理,通过光学系统将掩模版上的图案缩小并投影到硅片上,这种光刻机具有更高的分辨率和生产效率,能够满足大规模集成电路制造的需求,随着技术的不断进步,投影式光刻又衍生出了扫描投影光刻、步进重复投影光刻和扫描步进投影光刻等多种形式,分别适用于不同工艺节点和生产需求。

4、第四代及以后光刻机(高端光刻技术):进入 21 世纪,随着芯片制程不断向更小的纳米尺度演进,传统的深紫外光刻技术逐渐面临极限,为此,极紫外光刻技术应运而生,它采用波长更短的极紫外光作为光源,实现了更高的分辨率和更小的特征尺寸,目前,极紫外光刻机已经成为全球各大半导体厂商竞争的焦点,也是推动芯片技术进一步发展的关键力量。

光刻机的应用领域

1、集成电路制造:这是光刻机最主要的应用领域,从简单的数字逻辑芯片到复杂的处理器、存储器等各类集成电路产品,都离不开光刻工艺,随着科技的不断发展,人们对芯片性能的要求越来越高,光刻机在集成电路制造中的作用也愈发关键,在智能手机芯片的生产中,高性能的光刻机能够实现更小的制程工艺,从而使芯片具备更强的运算能力和更低的功耗。

2、平面显示器制造:在液晶显示器(LCD)、有机发光二极管显示器(OLED)等平面显示器的生产中,光刻机用于制造显示屏的驱动电路和像素阵列等关键部件,通过精确的光刻工艺,可以实现高分辨率、高刷新率和低功耗的显示效果,为消费者带来更好的视觉体验。

3、LED 制造:发光二极管(LED)作为一种重要的光电器件,广泛应用于照明、显示等领域,在 LED 芯片的制造过程中,光刻机被用于形成 LED 芯片的电极结构和发光区域等精细图案,高精度的光刻技术有助于提高 LED 的发光效率和性能稳定性。

4、MEMS 制造:微机电系统(MEMS)是一种将微型机械结构与电子电路相结合的技术,广泛应用于传感器、执行器等领域,在 MEMS 器件的制造中,光刻机用于构建微小的机械结构和电路图案,其精度和可靠性对于 MEMS 器件的性能至关重要。

光刻机的产业现状与挑战

1、产业现状:目前,全球光刻机市场呈现出高度垄断的格局,荷兰的 ASML(阿斯麦)公司在高端光刻机领域占据主导地位,尤其是在极紫外光刻机市场几乎处于独家垄断地位,日本的尼康和佳能等公司曾经在光刻机市场也有辉煌的历史,但在与 ASML 的竞争中脱颖而出,逐渐将业务重心转向其他领域或专注于特定细分市场的产品,中国的上海微电子装备(SMEE)也在积极研发光刻机技术,并取得了一定的进展。

2、面临的挑战

- 技术难题:随着芯片制程不断缩小,对光刻机的分辨率、套刻精度等性能指标提出了更高的要求,开发更高分辨率的光源技术、更精密的光学系统和更先进的对准技术等成为行业面临的重要技术难题,极紫外光刻技术虽然具有很高的分辨率潜力,但面临着光源功率不足、光学元件制造困难等问题。

- 成本问题:先进光刻机的研发和制造成本极高,不仅需要大量的资金投入用于技术研发、设备购置和人才培养,而且由于产量相对较低,导致单台设备的售价非常昂贵,这使得许多半导体企业在投资光刻机时面临着巨大的经济压力,同时也限制了光刻机技术的快速发展和普及。

- 人才短缺:光刻机的研发和生产涉及到多个学科领域的专业知识和技术,需要大量高素质的专业人才,目前全球范围内光刻机的专业人才相对短缺,这在一定程度上制约了行业的创新发展。

光刻机的未来展望

1、技术创新持续推进:未来,随着科技的不断进步,光刻机技术将继续朝着更高分辨率、更高精度和更快生产效率的方向发展,光源技术将不断创新,如探索新型的极紫外光源或